Angussarten/Anschnittarten/Anbindung beim Spritzgiessen.

Bei allen Spritzgieß- und Formteilen müssen die Kavitäten (Formnester) im Werkzeug mit Kunststoff gefüllt werden. Die aufgeschmolzene Kunststoffmasse wird mit einem Verteilersystem bis an die Kavität geleitet. Dann erfolgt der "Anguss" an das Teil. Hierzu gibt es außer Heißkanalsysteme (nicht bei Formteilwerkzeugen) sogenannte Kaltverteiler-Systeme. Die Anschnittgestaltung ist dafür verantwortlich, die Formmasse möglichst mit gleichem Druck und gleichem Zustand in alle Werkzeughohlräume gleichzeitig einzuspritzen. Das sollte mit möglichst kleinen und wenig sichtbaren Anbindungen geschehen.

Letztendlich unterscheiden sich die Anbindungen auch bei unterschiedlichen Materialien und deren Fließverhalten, welches zudem auch von Füllstoffen beeinflusst wird. Manchmal keine leichte Aufgabe.

Der Verteiler dient dazu, die aufgeschmolzene Formmasse aufzunehmen und in den Werkzeughohlraum zu leiten. Am Ende befindet sich der Anguss und dann die Kavität (Formnest). Die Auslegung nach wirtschaftlichen Gesichtspunkten (z.B. schnelles Einfrieren und kurze Zyklenzeiten) steht den Qualitätsanforderungen meist entgegen. Somit werden bei technischen Teilen immer mehr Heißkanalsysteme verwendet.

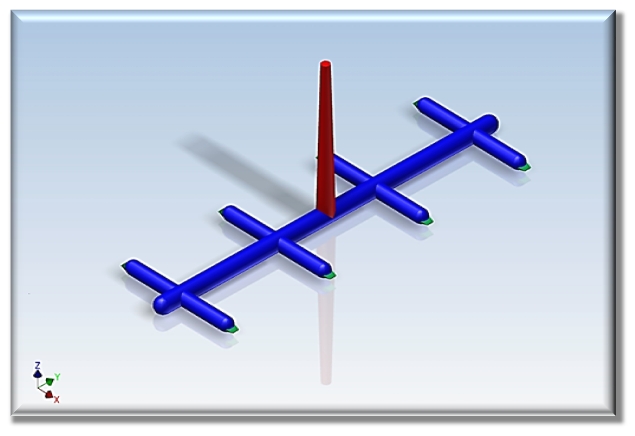

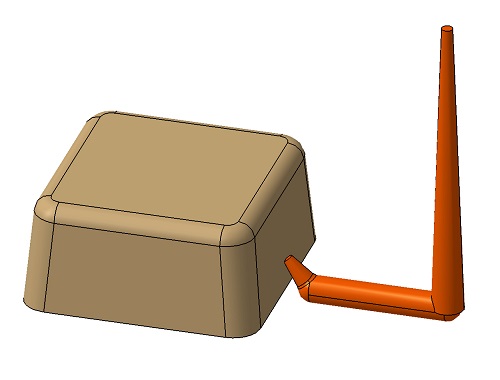

Der Verteiler gehört zum "Anguss-System", welches in der Regel aus mehreren Segmenten besteht:

Angusskegel (rot), auch Angusszapfen oder Angussstange genannt

Angusskanal / Angusskanäle (blau), auch Angussspinne oder Angussverteiler genannt

Anguss (grün), Anbindung oder auch Anschnitt genannt

Verteilersystem (Kaltverteiler):

Text & Bild: Konstruktionsbüro Jakob

Hier einige Beispiele von verschiedenen Anguss/Anspritzarten:

Filmanschnitt:

Das Formteil wird über einen schmalen rechteckigen Querschnitt (Film) gefüllt. Bei optisch anspruchsvollen Formteilen, kann dieser Film über die gesamte Bauteilbreite geführt werden (Bild 2). Den Filmanguss

setzt man bei grossflächigen Teilen ein, um durch eine breite gleichmässige

Fliessfront optimale Qualität zu erhalten. Die Masse strömt in einer

Richtung gleichmässig in die Kavität und beugt so inneren Spannungen und

Verzug im Spritzgiessteil vor.

Vorteil: Das Verarbeitungsmaterial unterliegt einer geringen mechanischen Scherung beim Durchströmen des Anschnittes.

Beugt innere Spannungen und Verzug vor.

Text und Bildquelle: K-B-E Konstruktion

Bild: Kunststoffschule.de

Beim Tunnelanguss wird das Spritzgiessteil seitlich angespritzt und automatisch beim Öffnen der Formhälften, beziehungsweise beim Auswerfen vom Anguss getrennt.

Text und Bildquelle: K-B-E Konstruktion

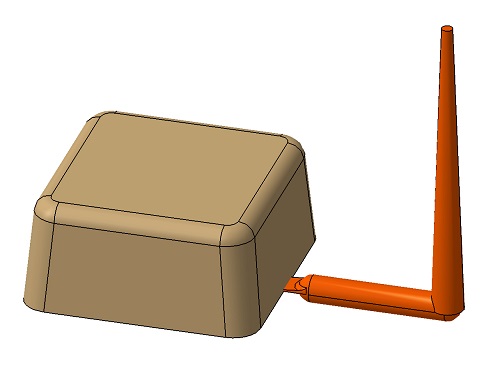

Oben ohne Stauboden, unten mit Stauboden

Text und Bildquelle: K-B-E Konstruktion

Vorteil: Anguss und Formteil werden beim Entformungsprozess automatisch getrennt.

Beim Anschnitt ohne Stauboden bildet sich punktförmiger Anschnitt. Bei der Ausführung mit Stauboden, entsteht am Übergang zwischen Anschnitt und Formteil ein ellipsenförmiger Querschnitt. Dieser hat eine größere Fläche, als der punktförmige Anschnitt. Dadurch erstarrt diese Anschnittform langsamer, so dass die Nachdruckzeit beim ellipsenförmigen Querschnitt länger wirken kann.

Bild: Kunststoffschule.de

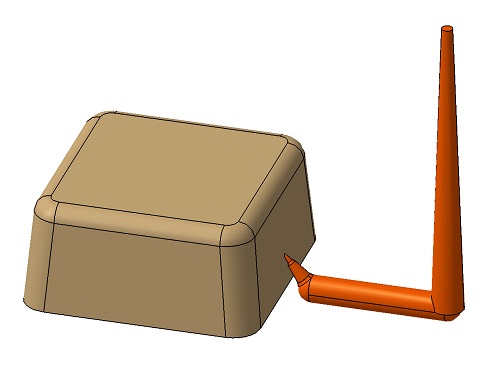

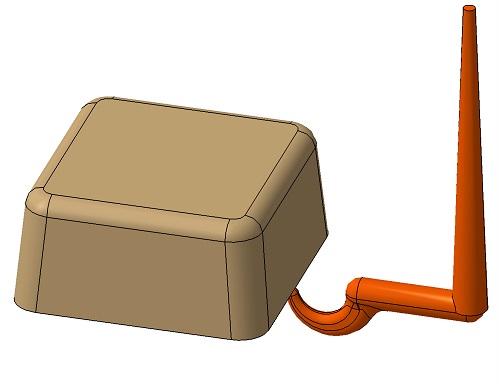

"Bananenanschnitt"

Das Formteil wird über einen gebogenen Anguss/ Anschnitt gefüllt.Es besteht dadurch die Möglichkeit, den Anspritzpunkt an einer Stellezu platzieren, die bei Sichtteilen nicht ins Auge fällt.Diese Anschnittart kann jedoch nur bei gut verformbaren Kunststoffartenangewendet werden. Für diese Anwendung gibt es mittlerweileeine Vielzahl von Normteilen auf dem Markt.

Vorteil: Anguss und Formteil werden beim Entformungsprozess automatisch getrennt, der Anschnitt kann bei Sichtteilen an unkritische Bereiche gelegt werden.

Text und Bildquelle: K-B-E Konstruktion

Kegel- oder Stangenanguss

Die geläufigste Angussform.

Von allen Angussarten bietet dieser Anguss den geringsten Fliesswiederstand

und wird daher meist bei schwer zu füllenden Kavitäten eingesetzt. Nach

Möglichkeit wird immer an der der dicksten Stelle des Formteils angespritzt.

Nachteil: Der Anguss muss nach der Entformung meist mechanisch entfernt werden muss und so eine sichtbare Angussmarkierung hinterlässt.

Bild: Kunststoffschule.de

Schirmanguss

Um Fliess- oder

Bindenahtmarkierungen bei ringförmigen Teilen zu vermeiden wird dieser Anguss

eingesetzt. Der einströmende Massestrom verteilt sich beim Einstömen nun

gleichmässig in der Kavität. So können recht hochwertige Artikel hergestellt

werden.

Nachteil: Muss händisch in der Nacharbeit entfernt werden und hinterlässt abdrücke.

Bild: Kunststoffschule.de

Ringanguss

Bei langen rohrförmigen Teilen kann ein Schirmanguss Schwierigkeiten bereiten, weil die Werkzeugkerne nur einseitig gelagert und deshalb durch den Druck der einströmenden Masse verbogen werden können. Für solche Anwendungen bietet sich der Ringanguss an.

Bild: Kunststoffschule.de

Zuletzt geändert 22.10.16