Das Spritzgießverfahren eignet sich wie kaum ein anderes

Urformverfahren zur Herstellung von Massenartikeln, da es

in kürzester Zeit direkt vom Rohstoff zum Fertigteil führt.

Die Formteile erfordern keine oder nur geringe Nacharbeit. Auch

Spritzlinge komplizierter Formen lassen sich in einem Arbeitsgang

vollautomatisch herstellen. Im Spritzguss werden außer Thermoplaste

auch Duromere und Elastomere verarbeitet,

wobei die anfallenden Aushärtungs- bzw. Vulkanisationsvorgänge im Werkzeug durchgeführt werden.

Beim Spritzgießen werden fast ausschließlich Kunststoffe verarbeitet. Diese lassen sich in Thermoplaste, Duroplaste und Elastomere unterteilen. Alle drei Materialarten können im Spritzgussverfahren verwendet werden, wobei das Thermoplast-Spritzgießen die größte wirtschaftliche Bedeutung hat. Es ist das am häufigsten verwendete Kunststoffverarbeitungsverfahren überhaupt.

Das Spritzgießverfahren dient zur vollautomatischen Herstellung

von Formteilen. Etwa 60% aller Kunststoffverarbeitungsmaschinen

sind Spritzgießmaschinen (Extruder 30%).

Das Spritzgießverfahren ist das für thermoplastisch verarbeitbare

Kunststoffe bei weitem wichtigste Verfahren zur Herstellung von

Formteilen. Fertigteile von weniger als 1 mg bis zu mehr als 10 kg

können mit Zykluszeiten von Sekunden bis zu mehreren Minuten

mit einem Minimum an Nachbearbeitungsaufwand hergestellt

werden.

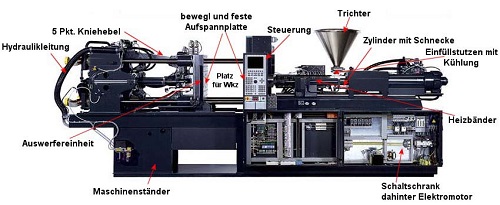

Spritzgießmaschine

Wichtigste Grundtypen sind die Kolben- und die Schnecken -

Spritzgießmaschine.

Beide Maschinen haben als Hauptbestandteile eine Spritz und eine

Schließeinheit.

Die Schließeinheit besitzt zwei Werkzeugaufspannplatten,

auf denen das Spritzgießwerkzeug montiert wird, und eine mechanisch

oder hydraulisch wirkende Werkzeugschließvorrichtung, die über die bewegliche

Werkzeugaufspannplatte das Werkzeug schließt, gegen den Einspritzdruck geschlossen hält, das Werkzeug öffnet und einen Auswerfmechanismus steuert.

Bild: Kunststoffschule.de

einer Schneckenspritzgießmaschine. Bei der Kolbenspritzgießmaschine muss

die Formmasse, ehe sie vom Trichter in den Zylinder gelangt, durch eine

Volumen- oder Gewichtsdosierung abgemessen werden. Dagegen wird die

Dosierung bei der Schneckenmaschine durch den Hubweg der Schnecke

besorgt. Bei der Kolbenmaschine wird die Masse durch den im Zylinder hin

und her beweglichen Kolben zur Spritzdüse am Zylinderende gefördert und

in die Werkzeughöhlung gespritzt. In der Schneckenmaschine wird die

Formmasse durch die Schneckenrotation zur Düse gefördert, wobei die

Schnecke sich gleichzeitig rückwärts bewegt.

Das Einspritzen der Masse erfolgt durch einen axialen Vorschub der Schnecke

um einen eingestellten Hub (Dosierweg). Während die Erwärmung der

Formmasse in der Kolbenmaschine fast ausschließlich durch Wärmeleitung

im vorgeheizten Zylinder erfolgt, wird in der Schneckenmaschine ein

erheblicher Anteil Wärmeenergie durch die Schneckenrotation als

Friktionswärme in der Masse erzeugt. Dies führt zu einer besseren

Temperaturhomogenisierung der Formmasse. Die Schneckenmaschine

ist daher vielseitiger anwendbar und führt zu einem höheren Qualitätsniveau.

Vor allem größere Formteile werden wegen der besseren Homogenisierung

fast ausschließlich auf Schneckenmaschinen hergestellt.

Weitere Formungsverfahren, die mit einer Spritzgießmaschine, jedoch

urter Anwendung geeigneter Werkzeuge bzw. von Zusatzvorrichtungen

durchgeführt werden können, sind:

Spritzprägen zur Herstellung orientierungsarmer Teile,

Mehrkomponentenspritzguss

Gasinnendruckspritzguss für hohle Formteile

Spritzblasen zur Herstellung von Hohlkörpern.

Spritzvorgang

Plastifizieren

Die meist rieselfähige Formmasse gelangt vom Fülltrichter

über die Einfüllöffnung in den Raum zwischen Zylindermantel

und Schnecke.

Der Schneckenantrieb versetzt die Schnecke in Rotation,

wobei die Formmasse plastifiziert, komprimiert und in den

Schmelzeraum gefördert wird.

Dosieren

Durch den einstellbaren Rücklaufweg der Schnecke wird die

Masse dosiert.

Da das plastifizierte Material aus dem Sammelraum nicht ins

Freie treten kann und die Schnecke in ihrer Längsachse beweglich

gelagert ist, weicht sie solange nach hinten aus, bis der hintere

Endschalter betätigt wird, womit die Rotation und somit die

Förderung der Schnecke beendet wird.

Eine bestimmte Menge Material ist nun für den Formfüllvorgang vorbereitet.

Spritzen

Beim Formfüllvorgang (Spritzen) rückt die Schnecke vor und spritzt

unter Druck (Einspritzdruck) und mit hoher Geschwindigkeit

(Einspritzgeschwindigkeit) die plastische Masse in das geschlossene

kalte oder temperierte Werkzeug.

Das Vorrücken wird durch Einlassen von Öl in den Hydraulik - Spritzzylinder

bewirkt. Der vordere Endschalter beendet den Füllvorgang und leitet den

Nachdruckvorgang ein.

Nachdrücken

Infolge des Übergangs der Masse vom flüssig - plastischen in den festen

Zustand sowie der Abkühlung schrumpft die im Werkzeug befindliche Masse.

Zum Ausgleich dieser Volumenkontraktion, die zur Bildung von Einfallstellen

und Lunkern führen würde, drückt man unter weiterem Vorlaufen der Schnecke

bis fast in die vorderste Stellung unter der Wirkung des Nachdrucks weitere

Masse in das Werkzeug.

Nach Ablauf der gewählten Nachdruckzeit läuft die Schnecke unter Aufbau des

Staudrucks rotierend im Zylinder zurück und beginnt die für den nächsten

Schuss notwendige Masse zu plastifizieren. Zugleich wird die

Formmasse im Werkzeug abgekühlt bzw. ausgeheizt. Am Ende der gewählten

Kühl- bzw. Heizzeit wird das Werkzeug geöffnet und das Formteil entnommen

oder ausgeworfen. Nach erneutem Schließen des Werkzeugs durch die

Schließeinheit kann der nächste Schuss erfolgen, wenn inzwischen die

Spritzeinheit genügend plastische Masse dafür aufbereitet hat.

Phase 1: Einspritzen der vor der Schneckenspitze gesammelten

plastifizierten Formmasse durch axiale Verschiebung der

Schnecke. Unter hohem Druck, bis über 1000 bar, strömt die

Schmelze durch Düse und Angießkanal in das gekühlte

Werkzeug, das sich vom Anschnitt her füllt. Die

Schließkraft der Schließeinheit verhindert, dass sich das

Werkzeug unter der Wirkung des hohen Einspritzdrucks öffnet

Phase 2: Die Schmelze hat die Werkzeughöhlung

gefüllt und erstarrt durch die Abkühlung.

Zum Ausgleich der dabei entstehenden

Volumenverringerung der Formmasse wird unter der

Wirkung des Nachdrucks Schmelze aus dem Spritzzylinder

in das Werkzeug nachgefördert. Am Ende der Nachdruckzeit,

während der Spritzling weiter abkühlt, beginnt die Schnecke

zu rotieren und zu plastifizieren, bis sich vor der Schneckenspitze

wieder genügend Schmelze für den nächsten Einspritzvorgang

angesammelt hat.

Phase 3: Die Schließeinheit öffnet das Werkzeug. Der fertige

Spritzling (Formteil und Anguss) wird ausgeworfen. Die Schnecke

hat den hinteren Dosierendschaltererreicht, der den Schneckenantrieb

abschaltet und damit das Volumen der plastifizierten Schmelze begrenzt.

Das Werkzeug schließt sich für einen neuen Arbeitszyklus.

Bedeutung des Nachdrucks

Die Schmelze soll schnell in die Form gespritzt werden. In dieser

Zeit braucht man also einen möglichst hohen Druck. Kurz bevor die

Form gefüllt ist, sollte der Druck aber reduziert werden, damit sich

nach der Formfüllung kein zu hoher Druck in der Form aufbaut.

Sonst werden die Formhälften auseinandergetrieben, und das

Spritzgussteil erhält möglicherweise zu hohe innere Spannungen.

Einen gewissen Druck brauchen wir aber noch im Zylinder, um durch

Nachschub von Schmelze die Schwindung das Massevolumen soweit

wie möglich auszugleichen, die mit der Abkühlung der Schmelze in der

Form Hand in Hand geht. Diesen Nachdruck braucht man so lange, bis

die Schmelze versiegelt ist. Die Nachdruckzeit muss lang genug sein,

dass der Spritzling keine Einfallstellen mehr bekommt, aber nicht so lang,

dass er sich beim Entformen verzieht. Diese Zeit wird rein empirisch ermittelt

und dann durch eine Zeituhr gesteuert.

Wie weiter vor erwähnt, ist die Schnecke axial verschiebbar und weicht

nach hinten zurück, wenn der Kunststoff den Sammelraum füllt.

Mit der Förderung des Materials nach vorn verdrängt sich die

Schnecke selbst nach hinten. Um des besseren Plastizierens willen,

soll ein gewisser Druck im Sammelraum und im vorderen Teil des

Schneckenkanals herrschen.

Nach dem Spritzen befindet sich der Kolben vorn im Zylinder, d. h. der

Hydraulikzylinder ist noch mit Öl gefüllt. Wenn die Schnecke beim

Rotieren von der Masse im Sammelraum zurückgedrängt wird,

muss sie das Öl aus dem Hydraulikzylinder herausdrücken.

Die Schmelze findet zunächst einfach aus diesem Grunde schon

einen Widerstand, der aber noch nicht groß genug ist. Um den notwendigen

Staudruck zu erzeugen, wird der Abfluss des Öls mit einem Drosselventil noch

weiter verzögert.

Die Höhe des Staudrucks ist begrenzt. Man braucht zwar einen

gewissen Staudruck damit die Schmelze gleichmäßig wird und

kein halbaufgeschmolzenes Granulat in den

Sammelraum gelangen kann. Erhöht man den Staudruck aber zu stark, dann wird die Massetemperatur zu hoch, und das Material kann thermisch geschädigt werden.

Durch die vielfältigen Möglichkeiten bei der Wahl der Bauteilgeometrie, des genauen Spritzverfahrens und des Werkstoffes, können beim Spritzprozess bzw. beim fertigen Bauteil verschiedene, meist unerwünschte, Effekte auftreten. Angusshöfe, bei denen die Oberflächenstruktur und -Form vom restlichen Bauteil abweicht, entstehen an der Schnittstelle zwischen Anguss und eigentlichem Bauteil. Gründe hierfür können eine lokale Umorientierung der Moleküle des Werkstoffs, zu hohe Einspritzgeschwindigkeit oder zu geringe Prozesstemperaturen sein. Lufteinschlüsse entstehen bei schlecht gewählter Bauteilgeometrie, zu niedrigen Prozesstemperaturen, zu hoher Einspritzgeschwindigkeit oder mangelhafter Entlüftung. Werden solche Lufteinschlüsse durch den Prozess stark verdichtet, so kann es zu lokal sehr hohen Temperaturen und in deren Folge zu Verkohlungen im Bauteil kommen. Hierbei spricht man auch vom Dieseleffekt. Einfallstellen und generell Verzug, also die Abweichung der Bauteilform von der eigentlich gewünschten, entstehen nach dem Ausformen, beim Abkühlen. Hierfür sind vielfältige Faktoren zu berücksichtigen. Bei der Wahl der Bauteilgeometrie können etwa Massenanhäufungen durch lokal unterschiedliche Wandstärken des Bauteils dazu führen, dass die einzelnen Bereiche beim Abkühlen verschieden stark schrumpfen oder auch unterschiedlich schnell abkühlen. Auch eine nicht optimale Prozesstemperatur oder seltener ein nicht genügend homogener Ausgangsstoff können diese Probleme verursachen.

Zuletzt geändert 27.02.16