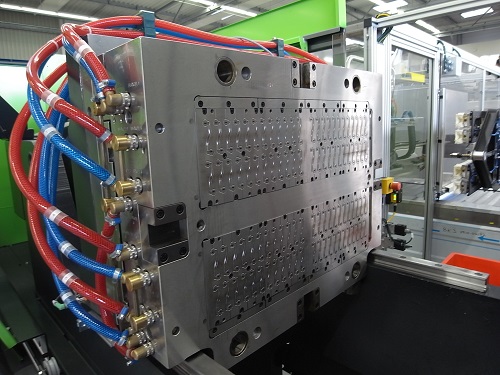

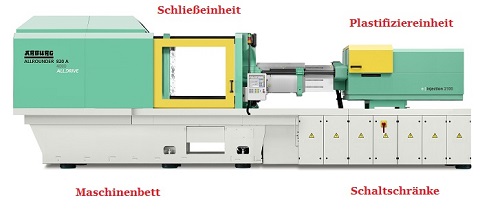

Spritzgießmaschine

Eine Spritzgießmaschine (vollständig Kunststoffspritzgießmaschine, kurz oft SGM genannt) ist eine Maschine, die aus Kunststoff in Granulat- oder Schnurform direkt verwendbare Kunststoffteile herstellt. Dazu wird in der Spritzeinheit die benötigte Formmasse aufbereitet und in ein Werkzeug gespritzt, das eine Negativform (Kavität) des gewünschten Kunststoffteils darstellt. Je nach verwendetem Verfahren (Thermoplast-Spritzgießen, Duroplast-Spritzgießen oder dem Elastomer-Spritzgießen) werden verschiedene Bauteile der Maschine beheizt oder temperiert.

Spritzgießmaschinen bestehen generell aus zwei Teilen: Der Spritzeinheit oder auch Plastifiziereinheit, die das Rohmaterial aufbereitet und unter Druck in das Werkzeug einspritzt, und der Schließeinheit, die das Werkzeug (auch Form) aufnimmt und es öffnet und schließt.

Foto: ARBURG

Diese Anordnung der Teile an einer Spritzgießmaschine können auch beliebig an Bauteilanforderungen/Werkzeuganforderungen geändert werden. Beispiel ist eine schwenkbare/horizontale Spritzeinheit.

Foto: ARBURG

Die Einstellung einer Spritzgießmaschine (Prozessparameter) erfordert meist nur wenige Eingaben, die sich selbst bei Steuerungen moderner Spritzgießmaschinen mit komplexer Bedienoberfläche leicht auf einer Bildschirmseite unterbringen lassen. Viele Maschinen verfügen über eine erhebliche Menge an Eingabemöglichkeiten, z.B. über 10 Einspritzgeschwindigkeiten (Stufen). Es gibt aber auch vereinzelt Fälle, für die eine derart große Zahl von Parametern notwendig ist. Die Einstellung einer Spritzgießmaschine erfordert die Kenntnis von Daten über das zu fertigende Produkt. Man berücksichtigt hierzu, welche Informationen einem Maschinenbediener üblicherweise vor dem Produktionsstart gegeben werden (Materialart, Teilegewicht/Volumen, Werkzeug-/Formteilabmessungen) und was er an der Maschine einstellen kann (Temperaturen, Wege/Volumina, Geschwindigkeiten, Drücke).

Kolbenspritzgießmaschine

Statt einer Schnecke kann ein einfacher Kolben eingesetzt werden. Dieses Verfahren hat viele Nachteile, z. B. eine langsamere und ungleichmäßigere Erwärmung, ebenso wie eine hier nötige separate Dosierung des Granulats, aber Vorteile beim Mikrospritzgießen besonders wärmeempfindlicher Kunststoffe. Ebenso sind marmorierte Teile mit Kolbenmaschinen leichter zu produzieren. Kolbenspritzgussmaschinen sind wegen der Seltenheit der durch sie besser zu erledigenden Aufgaben eher Nischenprodukte, welche jahrzehntelang praktisch nicht erhältlich waren. Bis 1956 waren sie aber die Standardspritzgießmaschinen. Inzwischen kann man wieder kleine Geräte erwerben. Bei diesen wird allerdings das Plastifizieren gelegentlich von einer Schnecke übernommen, während der Kolben nur für das Einspritzen und Nachdrücken zuständig ist.

Größenordnungen und Varianten

Spritzgießmaschinen gibt es in unterschiedlichsten Größen. Sie unterscheiden sich nicht nur in der Menge der verarbeiteten Formmasse sondern auch im Druck, mit dem der Kunststoff eingespritzt wird, in der Fläche des Schließens, und folglich in der Kraft, mit der das Werkzeug zusammengedrückt wird.

Die Angaben, mit denen man eine Spritzgießmaschine in ihrer Größe bewerten und beurteilen kann, sind in der Norm Euromap 1 festgelegt. Danach wird eine Spritzgießmaschine charakterisiert durch

- die maximale Schließkraft, mit der das Werkzeug zusammengedrückt wird, angegeben in kN (Kilo-Newton)

- die Lage der Schließeinheit: bei horizontaler Schließeinheit durch ein H, bei vertikaler Schließeinheit durch ein V gekennzeichnet, welche an die Angabe der maximalen Schließkraft angefügt wird

- das rechnerische Hubvolumen der Spritzeinheit in cm³, bezogen auf einen Spritzdruck von 1000 bar. Also die Menge an Formmasse, die die Spritzeinheit bei einem Druck von 1000 bar in die Schließeinheit einspritzen kann (siehe unten).

Beispiel: 2100 H /1330 ist eine Spritzgießmaschine mit einer maximalen Schließkraft von 2100 kN, einer horizontal angebrachten Schließeinheit und mit einem rechnerischen Hubvolumen von 1330 cm³.

Spezielle Bauarten wie z. B. Mehrkomponenten-Spritzgießmaschinen bieten die Möglichkeit, die häufig geforderten komplexen Formteile aus verschiedenen Farben bzw. Kunststoffarten in einem Verfahrensablauf herzustellen.

Standzeit, Lebensdauer und Auslastung

Die Standzeit einer Spritzgussmaschine hängt wesentlich von deren Einsatz ab. Häufige Werkzeugwechsel wie auch schnelle Spritzzyklen über längere Zeit beeinflussen die Lebensdauer der Maschinen unter Umständen negativ. Oft begrenzt jedoch nicht die Maschine, sondern das Spritzgießwerkzeug die reale Auslastung des Systems.

Vollelektrische Spritzgussmaschinen

Elektrische Maschinen setzen sich immer mehr durch. In den letzten paar Jahren hat sich der

Markt schon gut entwickelt, auch in Europa (vor allem in Asien).

Vorteil: Der niedrige Energieverbrauch, die schnellen Reaktionszeiten (Von der Dynamik, sprich Beschleunigung),

Prozessstabilität, Sauberkeit, super Reinraumtauglichkeit, geringer Wartungsaufwand uvm. Große Vorteile in den Eigenschaften sind ebenfalls vorhanden.

Wie zum Beispiel, dass die Schnecke immer “Lagegeregelt” ist und das die Parallelbewegung zwischen Spritzachse und Schließseite prozesssicher ist.

An die Energieeinsparung kann man auch in Zukunft hohe Erwartungen feststellen. Betriebskosteneinsparungen bis

zu 60% sind möglich.

Nachteil: Die Leistungsgrenze, dass z.B den elektrischen in den vergleichbaren

hydraulischen Aggregatsgrößen häufig der größte Schneckendurchmesser fehlt.

Elektromechanisches Dosieren.

Produktivitätssteigerung bei gleichzeitiger Energieeinsparung

Elektrisch oder hydraulisch, welches ist der bessere Antrieb für

Spritzgießmaschinen? Die richtige Antwort liegt in der Kombination

beider Antriebe, also in der Hybridtechnik. Der energieintensivste

Vorgang beim Spritzgießen ist das Dosieren. Wird dieser Vorgang aus dem

hydraulischen Antrieb der Maschine genommen und elektrisch durchgeführt,

ergeben sich viele Vorteile für den Anwender, die sich in barer Münze

auszahlen.

1. Steigerung der Produktivität.

Die elektrisch angetriebene Dosierachse wird vollkommen unabhängig von

der Hydraulikanlage der Spritzgießmaschine betrieben. Hierdurch kann der

Dosiervorgang bereits nach Beendigung des Nachdruckvorgangs,

gleichzeitig zu anderen Maschinenbewegungen, bis zum Beginn folgenden

Einspritzvorgangs andauern. Daraus ergibt sich eine enorme

Produktivitätssteigerung durch eine Zykluszeitverkürzung im

Sekundenbereich bei allen Spritzzyklen, die durch die Dosierzeit

bestimmt sind.

2. Wertvolle Energieeinsparung.

Etwa 40 – 60 % des Gesamtenergieaufwands in einem Spritzgießzyklus

entfallen auf den Dosiervorgang. Durch den Einsatz eines

elektromechanischen Dosierantriebs anstelle der Hydraulik können so

Energieeinsparungen von bis zu 20% - bezogen auf den Gesamtzyklus –

erreicht werden.

3. Material schonender aufbereiten.

Durch die Gleichzeitigkeit der Bewegung kann mit einer niedrigeren

Schneckendrehzahl gearbeitet werden. Die erforderliche Materialmenge

kann ohne eine Veränderung der Zykluszeit in einer längeren

Plastifizierzeit aufbereitet werden. Bei gleichbleibendem

Materialdurchsatz ist damit eine Reduzierung der Scherbelastung des

Kunststoffs möglich.

4. Zykluszeit senken.

Durch die schonendere Materialaufbereitung ist eine Verbesserung der

Schmelzehomogenität möglich, wodurch eine Massetemperaturabsenkung

erreicht werden kann. So wird eine Reduzierung der Restkühlzeit und

damit der Zykluszeit ermöglicht.

5. Materialdurchsatz erhöhen.

Da der größte Anteil der benötigten Energie auf den Dosiervorgang

entfällt, kann der Hauptmotor der Maschine stark geschont werden. Damit

sind höhere Durchsatzleistungen möglich, ohne den Hauptmotor größer

auslegen zu müssen.

Bei Einsatz des elektromechanischen Dosierens gelten dieselben

Leistungsdaten und Drehmomentwerte wie bei den hydraulischen Antrieben.

Maschinenöl

Es gibt heutzutage Möglichkeiten, das Öl durch Filtration möglichst

lange in der Maschine zu belassen (ca. 20000 Betriebsstunden). Das

schont den Geldbeutel und die Bauteile der Maschine. Ein kompletter Ölwechsel wie bei einem Auto sollte aber in bestimmten Intervallen trotzdem stattfinden. Nicht nur Schwebstoffe zerstören das Öl, auch Wasser und Luft gehören

dazu. Wenn Luft komprimiert wird, sind Ablagerungen zu

erwarten. Ein geeignetes Fluidmanagement ist unerlässlich und von nöten in einem Spritzgussbetrieb.

Fluidmanagment beinhaltet:

Analysieren des Mediums (Analyse des Öls im Labor)

Dokumentation der Analysen

Prüfen der mit Öl geführten Hydraulikleitungen

Wiederherstellung der geforderten Eigenschaften (zuviel Wassergehalt im Medium)

Filtereigenschaftüberwachung und eventueller Wechsel der Filter

usw.

Fluidmanagement beinhaltet aber nicht nur Öl, sondern z.B. auch das Kühlwasser.

Filtrieren ist genau das was ein Ölreinigungsgerät macht. Ein

Unterschied besteht z.B darin, das die Durchsatzmenge viel höher ist als

bei der SGM direkt. Dazu werden Vorlauf mittels Ansaugung und Rücklauf

(Drucklos) direkt in den Tank am Einfüllstutzen gesteckt, somit wird ein

kleiner Strudel erzeugt, damit wirklich alles gefiltert wird.

Dabei sollte die SGM/Pumpe aber laufen.

Abgesetzte Verunreinigungen werden jedoch bleiben.

Bevor ein Ölreinigungsgerät zum Einsatz kommt, sollten 2 Ölproben pro Maschine genommen und an 2 unabhängige Labore geschickt werden. Im Labor können weitere Punkte untersucht werden wie:

- Reinheitsklassen

- Filtrierbarkeit

- Ölalterung

- Abriebelemente

und weiteres.

Wie kann ich die Qualität eines Öles messen?

Rein optisch kann man schon erkennen ob ein Öl alt (grau/schwarz) oder

neu (durchsichtig gelblich) ist. Dies sagt aber noch nichts über die

Schmierwirkung, Wassergehalt usw. aus.

Es macht sich bemerkbar, wenn das Öl gut aufbereitet wird, man kann in Jahren

kontinuierlich die Ölstandzeit erhöhen, Verschleiß minimieren und

Ausfallzeiten der SGM reduzieren.

Holm oder Holmlos?!

Vorteile:

Großzügiger Werkzeugbereich

Die Vorteile des barrierefreien Werkzeugbereichs zeigen sich speziell bei großen Werkzeugen oder sperrigen Kernzügen: Die großzügig ausgelegten Aufspannplatten können bis an ihre Grenzen – und oftmals darüber hinaus – genutzt werden (Mehr Raum und Flexibilität für Werkzeuge). Holmlose Maschinen sind also für grosse

& sperrige Werkzeuge geeignet. Holmlose Spritzgussmaschinen

können dann eingesetzt werden, wenn die Werkzeuggröße aufgrund von

Funktionseinheiten ( Backen Schieber usw.) unerquicklich hoch ist und

die eigentlich erforderliche Schließkraft verhältnissmäßig klein ist.

Rascher & einfacher Formwechsel.

Auch ohne Holme eine perfekte Plattenparallelität und eine gleichmäßige Schließkraftverteilung.

Barrierefreier Zugang eines Roboters oder Handlings zur Entnahme der Spritzteile oder Angüsse.

Beispiel einer Holmlosen SGM:

Bild: Engel (engelglobal.com)

Großzügiger Werkzeugbereich:

Foto: Engel (engelglobal.com)

Nachteil:

Bei Holmlosen Spritzgussmaschinen ist auf jeden Fall, das die Werkzeuge sehr stabil sein sollten

mit guten Führungen, da die Holmlosen Spritzgussmaschinen trotz guter Werbung verzugsanfällig sind. Aber auch Holmmaschinen haben ihre Nachteile. z.B bei ungleichmässiger

Holmbelastung, können zu den selben Problemen führen wie bei den

Holmlosen Spritzgussmaschinen (Verzug).

Wenn man die wenigen Probleme kennt und sich mit dem jeweiligen System identifiziert und auf seine Produktionsbedürfnisse abstimmt hat man das richtige Maschinensystem, egal ob mit Holmen oder Holmlos.

Holmausdehnung

Man kann mit dem Grundsatz beginnen: Jedes Material verformt sich unter Kraft. so auch die Maschinenholme. Die Schließkraft ist die Kraft die sich (mehr

oder weniger) gleichmäßig auf die vier Holme verteilt (Schließeinheit), dadurch werden die Holme in die Länge gezogen. Beim Druckaufbau der Schließkraft, wird die bewegliche Auspannplatte mit

Druck belastet, diese streckt ( dehnt ) sich um ein bestimmtes Maß. Diese kann man mit dem Messchieber messen.

Diese Ausdehnung gibt sie direkt an die vier Holme weiter. Sie werden einfach gedehnt.

Genau das selbe ist bei einer Schraube. Sie wird angezogen und der nicht

eingeschraubte Teil streckt sich. Wenn man jedoch über die Streckgrenze

kommt ist eine 100%ige Rückstellung nicht mehr möglich.

Dieses bedeutet bei einer Spritzgußmaschine den "Tot" mit anschließendem Holmbruch. Die Zugkräfte entstehen durch den Schließdruck der Werkzeugform. Der Schließdruck ist ca 10% höher wie

der spezifische Spritzdruck. Das Material der Holme ist darauf ausgerichtet, ausschließlich auf Zug

(Streckung) belastet zu werden. Durch den ständigen Wechsel zwischen Zug

(Werkzeug schließen) und der Entlastung (Werkzeug offen) kommt es im

ungünstigen Fall irgend wann zu einem Ermüdungsbruch. Stahl kann auf

Grund seiner Struktur nur eine begrenzte Menge an Lastwechseln

aufnehmen. Irgendwann ist einfach Schluß und die Kristalle trennen

sich.

Sollte die Holmdehnung mit einem Messschieber messbar werden, sollte man

schnellstens neue Holme bestellen. Die Dehnung sollte im Bereich weniger

Hundertstel eines Millimeters liegen!

Die Holmausdehnung kann rechnerisch ermittelt werden.

Man braucht die Projezierte Fläche des gespritzen teils und dann

den hydraulischen Spritzdruck, den man dann in den spezifischen Spritzdruck umrechnet. Es gibt Tabellen, wo man dies ablesen kann, sollte jeder Maschinenbediener schon einmal vor Augen gehabt haben (spezifischer Spritzdruck in Abhängigkeit des

hydraulikdrucks bei unterschiedlichen Schneckendurchmessern).

Dann rechnet man den spezifischen Spritzdruck auf die Fläche und man F (auf), dann einfach plus 10% und man hat die benötigte Schließkraft, die auf die Holme wirkt.

Als nächstes braucht man die länge der Holme (z.B

1000mm), dann den E-modul für Stahl ( z.B. 190-220 kN/cm²). Jetzt rechnet man die Querschnittsfläche der Holme aus und nimmt ihn mal vier, da man ja vier Holme hat.

die Holmausdehnung wird als delta L bezeichnet und lässt sich wie folgt errechnen:

Delta L= Holmlänge : (e-modul x Holmfläche) x F

Defintion "Einrichtbetrieb"

Die genauen Funktionen weichen etwas unter den Herstellern ab.

Fakt ist aber: Der Einrichtbetrieb ist die Reduzierung der Drücke und Geschwindigkeiten auf den vorher festgelegten Einrichtwert (kann man im Menü selbst bestimmen, sollte aber nur so hoch wie nötig sein). Schaltet man also den Einrichtbetrieb ein, fährt die Maschine nur mit dem festgelegten Einrichtdruck- und geschwindigkeit. Dies soll das Werkzeug vor Beschädigung schützen.

Pumpe

Bei eine Vollhydraulischen SGM (ARBURG als Beispiel) gibt es eine Haupt und eine Haltepumpe.

Die Hauptpumpe liefert einen großen Volumenstrom, die Haltepumpe weniger.

Alle Fahrbewegungen werden über die Hauptpumpe versorgt.

Die Haltepumpe kommt erst beim einspritzen zum Einsatz, da versorgt sie den Schließzylinder und die Düsenanlage.

Sie kompensiert nur Leckagen, so dass es zu keinem Druckabfall kommt.

An alten Arburgmaschinen mit M Steuerung wird d.H. Zuhaltekraft und Düsenanlage über einen zweiten Ventilblock unterhalb der Schließeinheit eingestellt.

Zum Thema Energiesparen.

Zum Kühlen braucht man ja keine große Zuhaltekraft mehr, d.H. man kann die Haltepumpe auch im Leerlauf laufen lassen um den Motor zu Entlasten, vom schonen der Zylinder mal abgesehen.

Beim Kniehebel muss man dies nicht, da man die Kraft nur beim Schließen und öffnen aufbringen muss, sprich es gibt auch keine Haltepumpe.

Bei einer Elektrischen SGM mit Spindel könnte man evtl. ein ZHP haben um beim Einspritzen zu entlüften.

Ein Spindelantrieb arbeitet sehr genau, aber energiesparen geht damit nicht so einfach.

Zuletzt geändert 11.02.16